Historias de NGK

02 Nuestro objetivo de calidad global uniforme y nuestra dedicación duradera a la uniformidad

Nuestra «búsqueda de uniformidad» tiene como objetivo controlar la variación del producto y proporcionar productos de alta calidad que satisfagan a los clientes. Es el concepto que forma la base del control de calidad de nuestra empresa. Este concepto, heredado sin cambios hasta el presente, nos permite lograr una calidad constante a nivel global.

Los orígenes de nuestra búsqueda de la uniformidad

El 22 de julio de 1912, Magoemon Ezoe y Kichijiro Yamada de Nippon Toki partieron hacia Europa desde el puerto de Tsuruga en la prefectura de Fukui. Su partida se mantuvo en secreto para los demás en la industria. Su propósito era adquirir habilidades a través de la capacitación práctica en la fábrica de porcelana victoriana en Austria.

Los dos también visitaron el Laboratorio Zegel en Berlín para pedir que se probara la arcilla de alfarero en Japón. Para ayudarles a encontrar soluciones a problemas relacionados con la producción de vajillas con platos de 24 cm, el Dr. Cramer, que trabajaba para el laboratorio, les dio tres consejos: las materias primas deben ser más puras, el tamaño del grano debe ser más fino y la arcilla debe reposar. Mientras que la investigación realizada hasta ahora por Nippon Toki tendía a concentrarse en la fuerza física de la arcilla, Dr. Cramer hizo hincapié en la uniformidad de la materia prima, lo que provocó una nueva manera de pensar en Nippon Toki. Este es el origen de nuestra «búsqueda de la uniformidad», algo que nuestros empleados valoran hasta el día de hoy.

- Magoemon Ezoe (durante sus días en Nippon Toki)

De la uniformidad del material base a la uniformidad del producto

El problema de rotura de los aisladores de pines especiales de alto voltaje ocurrió repetidamente en 1914. Después de que se realizaron varias pruebas e investigaciones para determinar la causa, se descubrió que la expansión diferencial entre las cerámicas aislantes y el cemento era la causa, y había esperanza de una solución. Sin embargo, numerosos incidentes de rotura ocurrieron al año siguiente independientemente de si los productos fueron nacionalmente producidos o importados, y la Asociación Eléctrica de Japón, que había considerado seriamente el asunto, puso en marcha una investigación sobre la causa.

En julio de 1915, mientras esto ocurría, Kazuchika Okura y el ingeniero jefe Saburo Momoki realizaron un viaje de investigación a Europa y los EE.UU.. Hicieron un recorrido por una planta de aisladores perteneciente a la Ohio Brass Company en los EE.UU. y se sorprendieron al ver la disparidad tecnológica en la fabricación en comparación con Nippon Toki. En correspondencia enviada a Japón, Okura escribió, «nuestra manera de pensar sobre los aisladores, que usando la arcilla de peor calidad está bien, que simplemente pasando pruebas eléctricas está bien y hacer cosas a bajo costo para obtener ganancias es satisfactorio, necesita ser reformada». Reflexionó profundamente sobre el hecho de que Nippon Toki no usara arcilla cerámica de alta calidad como materia prima para los aisladores, así como su inadecuada preocupación por la calidad, y abogó por la necesidad de realizar cambios integrales en sus políticas de fabricación.

A la luz de esta compresión, Momoki exigió que la compañía se esforzara por mejorar la calidad en la fabricación de aisladores, y propuso el concepto de «uniformidad» con respecto a la resistencia mecánica de los productos.

- La fábrica de Nippon Toki (alrededor del año 1927).

- Saburo Momoki

Momoki se unió a Nippon Toki en 1904 y fue puesto a cargo del desarrollo de aisladores.

La búsqueda de la uniformidad como política de gestión

Originalmente, el concepto de perseguir la uniformidad no impregnaba todos los aspectos de la gestión. El punto de inflexión fue cuando el Departamento de Aisladores se separó de Nippon Toki, lo que resultó en el establecimiento de nuestra compañía.

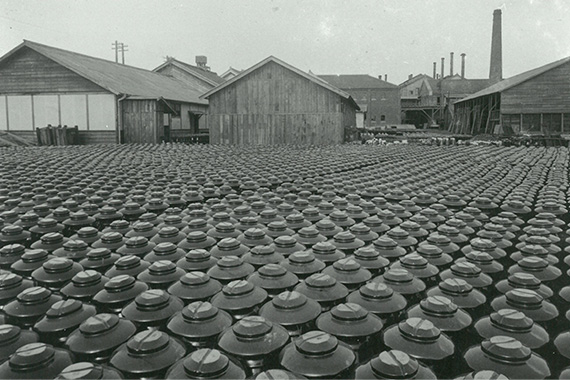

Las órdenes se desbordaron en medio del auge económico que tuvo lugar después del final de la Primera Guerra Mundial, y la compañía no podía permitirse pensar en el control de calidad. Sin embargo, la situación cambió con la depresión de posguerra. A medida que los precios disminuyeron debido a la competencia intensificada, se hizo necesario mejorar la competitividad a través de menores costos y mayor calidad. Dada la situación, realizamos pruebas para comparar nuestros productos con los producidos por los competidores en Japón y en el extranjero con la colaboración de técnicos de Great Consolidated Electric Power Company, y descubrimos que la uniformidad de nuestros productos era muy inferior a la de los productos fabricados por Ohio Brass Company con sus capacidades superiores.

Desde entonces, garantizar la uniformidad del producto ha sido parte de nuestra política de gestión y hemos realizado mejoras sistemáticas en todos nuestros procesos de fabricación, incluidas las materias primas y los materiales básicos.

- Área de almacenamiento del aislador de pin en las instalaciones de Nippon Toki

Lograr una calidad global uniforme

Después de la Segunda Guerra Mundial, nuestra compañía trabajó en la expansión de su negocio de aisladores y se convirtió en el fabricante líder de aisladores en la década de 1960, y no hace falta decir que una de las fuerzas motrices fue la calidad constante lograda a través de la búsqueda de la uniformidad.

Desde el año 2000, nuestra compañía ha progresado en la «innovación estructural en la manufactura» al mejorar aún más la competitividad de los productos a través de precios bajos y plazos de entrega más cortos como una iniciativa que se distingue claramente de las mejoras anuales realizadas en el pasado para lograr un crecimiento sostenible. En particular, en nuestro negocio de cerámica automotriz, hemos intentado introducir las últimas tecnologías que van más allá del pensamiento convencional para lograr una calidad global uniforme, y esto ha significado nada menos que buscar la uniformidad a nivel global.

En los últimos 100 años, nuestra búsqueda de uniformidad se ha profundizado desde las materias primas hasta los productos y luego a nuestras políticas de administración, y este concepto nos acompaña hoy en nuestra expansión global y nuestro logro de una calidad global uniforme en nuestro negocio de cerámica automotriz.

- La planta de Ishikawa, cuya función mejoró aún más como planta madre para el desarrollo de las últimas tecnologías de producción en las bases de producción en el extranjero

- 01 El razonamiento detrás de la producción nacional de aisladores y el origen de las compañías del Grupo Morimura

- 02 Nuestro objetivo de calidad global uniforme y nuestra dedicación duradera a la uniformidad

- 03 Desarrollo global en búsqueda de ideales inmutables en medio del cambio continuo

- 04 Progreso de la batería NAS obligado por un incidente relacionado con un incendio

- 05 Fortalecer aún más nuestro compromiso para satisfacer las expectativas de la sociedad

- 06 Contribuir a la preservación del medio ambiente a través del desarrollo y la proliferación de productos eco-amigables

- 07 HONEYCERAM, quien venció muchas pruebas para llegar al mercado

- 08 El negocio HPC, el resultado de una estrecha colaboración entre ventas y tecnología

- 09 El desarrollo del sensor NOx, el cumplimiento de la obsesión por parte de los ingenieros