Historie NGK

02 Nasz cel to globalnie jednolity poziom jakości i nieustanne dążenie do jednolitości

Nasze „dążenie do jednolitości” ma na celu niedopuszczanie do występowania różnic produktowych i dostarczanie wysokiej jakości produktów spełniających wymagania klientów. Jest to koncepcja, która stanowi podstawę kontroli jakości w naszej firmie. Koncepcja ta, wywodząca się z naszych przeszłych doświadczeń i niezmieniona do chwili obecnej, umożliwia nam zapewnianie stałego poziomu jakości na szczeblu globalnym.

Początki naszego dążenia do jednolitości

22 lipca 1912 roku Magoemon Ezoe i Kichijiro Yamada z Nippon Toki wyruszyli w podróż do Europy z Portu Tsuruga w prefekturze Fukui. Ich podróż była utrzymywana w tajemnicy przed innymi z branży. Ich celem było zdobycie umiejętności poprzez praktyczne szkolenie w wiktoriańskiej fabryce porcelany w Austrii.

Odwiedzili oni także laboratorium Zegel w Berlinie, prosząc o przetestowanie gliny garncarskiej używanej w Japonii. Aby pomóc im znaleźć rozwiązania problemów związanych z procesem produkcyjnym zestawów obiadowych składających się z talerzy o średnicy 24 cm, dr Cramer, który pracował w laboratorium, udzielił im trzech porad: surowce powinny być czystsze, rozmiar ziarna powinien być mniejszy, a glina powinna być starsza. Podczas gdy badania przeprowadzane do tej pory przez Nippon Toki koncentrowały się na wytrzymałości fizycznej gliny, dr Cramer podkreślił znaczenie jednolitości materiału bazowego, skłaniając do zmiany sposobu myślenia w Nippon Toki. Na tym właśnie polega nasze „dążenie do jednolitości”, tak bardzo cenione przez naszych pracowników po czas obecny.

- Magoemon Ezoe (w Nippon Toki)

Od jednolitości materiału bazowego do jednolitości produktowej

W 1914 roku wielokrotnie pojawiał się problem pęknięć specjalnych izolatorów sworzniowych wysokonapięciowych. Po przeprowadzeniu różnych testów i badań w celu ustalenia przyczyny odkryto, że jest nią rozszerzenie różnicowe pomiędzy ceramiką izolacyjną a cementem, przez co istniała nadzieja na znalezienie rozwiązania. Jednakże w następnym roku doszło do licznych pęknięć, niezależnie od tego, czy produkty były produkowane w Japonii, czy były importowane, w związku z czym Japońskie Stowarzyszenie Sektora Elektrycznego, które traktowało tę kwestię poważnie, wszczęło dochodzenie w tej sprawie.

W lipcu 1915 roku, w czasie dochodzenia, Kazuchika Okura i główny inżynier Saburo Momoki udali się w podróż do Europy i Stanów Zjednoczonych z misją ustalenia przyczyny takiego stanu rzeczy. Odwiedzając w Stanach Zjednoczonych fabrykę izolatorów należącą do Ohio Brass Company, byli wstrząśnięci różnicami technologicznymi w produkcji w porównaniu z Nippon Toki. W korespondencji wysłanej do Japonii Okura pisał: „Sposób, w jaki do tej pory myśleliśmy o izolatorach — że używanie najgorszej jakości gliny jest w porządku, że zdawanie testów elektrycznych z niskimi wynikami jest w porządku, i że tanie wytwarzanie produktów w celu osiągnięcia maksymalnego zysku jest w porządku — wymaga zmiany”. W dużej mierze skupił się na fakcie, że Nippon Toki nie wykorzystywała wysokiej jakości gliny ceramicznej jako surowca do produkcji izolatorów, a także na kwestii niedostatecznego przykładania wagi do jakości przez firmę i wyraził swoje zdecydowane stanowisko co do konieczności wprowadzenia kompleksowych zmian w jej polityce produkcyjnej.

W świetle tego Momoki zażądał, aby firma dążyła do poprawy jakości w produkcji izolatorów i zaproponował wprowadzenie zasady „jednolitości” w odniesieniu do wytrzymałości mechanicznej produktów.

- Fabryka Nippon Toki (około 1927 roku)

- Saburo Momoki

Momoki dołączył do Nippon Toki w 1904 roku i został odpowiedzialny za rozwój izolatorów.

Dążenie do jednolitości jako polityka zarządzania

Początkowo zasada dążenia do jednolitości nie dotyczyła wszystkich aspektów zarządzania. Punktem zwrotnym było wydzielenie działu izolatorów z Nippon Toki, co doprowadziło do powstania naszej firmy.

W okresie boomu gospodarczego, który nastąpił po zakończeniu I wojny światowej, nastąpił nagły wzrost zamówień, przez co firma nie mogła sobie pozwolić na myślenie o kontroli jakości. Sytuacja zmieniła się jednak wraz z nadejściem powojennego kryzysu gospodarczego. Wraz ze spadkiem cen z powodu wzmożonej konkurencji stało się konieczne poprawienie konkurencyjności poprzez obniżenie kosztów i zwiększenie poziomu jakości. W związku z zaistniałą sytuacją przeprowadziliśmy testy porównujące nasze produkty z produktami konkurencji w Japonii i za granicą przy współpracy techników z firmy Great Consolidated Electric Power Company i doszliśmy do wniosku, że jednolitość naszych produktów jest znacznie mniejsza niż produktów wytwarzanych przez firmę Ohio Brass Company, dysponującą większymi możliwościami.

Od tego czasu zapewnianie jednolitości produktowej jest częścią naszej polityki zarządzania i systematycznie wprowadzamy usprawnienia w procesach produkcyjnych, w tym w zakresie surowców i materiałów bazowych.

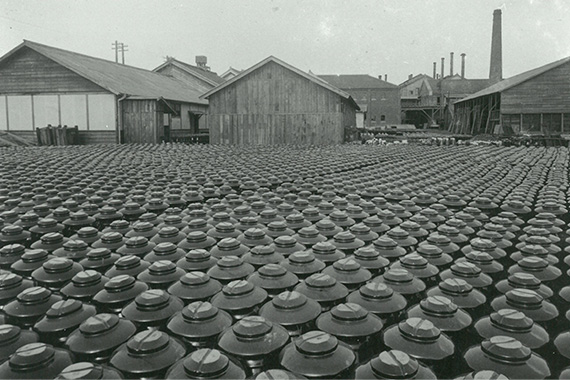

- Obszar składowania izolatorów sworzniowych na terenie Nippon Toki

Osiągnięcie jednolitej jakości produktów na całym świecie

Po drugiej wojnie światowej nasza firma skupiła się na rozszerzaniu swojej działalności związanej z izolatorami, a w latach sześćdziesiątych stała się wiodącym producentem izolatorów na świecie. Nie trzeba dodawać, że jedną z sił napędowych było konsekwentne utrzymywanie stałego poziomu jakość dzięki dążeniu do jednolitości.

Od 2000 roku nasza firma poczyniła postępy w zakresie „innowacji strukturalnych w procesie produkcyjnym” poprzez dalszą poprawę konkurencyjności produktów dzięki obniżeniu kosztów i skróceniu czasów realizacji — inicjatywa wyraźnie odróżniająca się od corocznych usprawnień wprowadzanych w przeszłości w celu osiągnięcia zrównoważonego rozwoju. Działania te są kontynuowane po dziś dzień. Szczególnie w naszej branży ceramiki motoryzacyjnej staraliśmy się wprowadzać najnowsze rozwiązania technologiczne, które wykraczają poza konwencjonalne myślenie, aby osiągnąć globalnie jednolitą jakość, co oznaczało dążenie do jednolitości na całym świecie.

W ciągu ostatnich stu lat nasze dążenie do jednolitości pogłębiło się — od surowców do produktów, a następnie do naszej polityki zarządzania, a zasada ta jest nadal widoczna w naszej globalnej ekspansji i osiąganiu globalnie jednolitej jakości w naszym motoryzacyjno-ceramicznym obszarze działania.

- Fabryka w Ishikawie, której funkcja jako zakładu macierzystego zwiększyła się w celu rozwoju najnowszych technologii produkcji do wykorzystania w zagranicznych zakładach produkcyjnych

- 01 Powód rozpoczęcia krajowej produkcji izolatorów i geneza pochodzenia spółek Grupy Morimura

- 02 Nasz cel to globalnie jednolity poziom jakości i nieustanne dążenie do jednolitości

- 03 Rozwój globalny w dążeniu do niezmiennych ideałów wśród ciągłych zmian

- 04 Rozwój baterii NAS w wyniku wystąpienia pożaru

- 05 Dążenie do dalszej poprawy w celu sprostania oczekiwaniom społeczeństwa

- 06 Przyczynianie się do ochrony środowiska poprzez rozwój i rozpowszechnianie ekologicznych produktów

- 07 Nośniki HONEYCERAM, które po wielu próbach weszły na rynek

- 08 HPC — wynik ścisłej współpracy pomiędzy działem sprzedaży i technologii

- 09 Opracowanie czujnika NOx, realizacja obsesji przez inżynierów